Recycling PET bottles to create filament for 3D printing

In recent years, the 3D printing market has grown exponentially, also increasing the need to produce suitable filaments to give shape to the endless ideas of makers. Growing environmental awareness has raised the issue of reducing the filament production footprint, perhaps by recycling print waste to produce new material or finding alternative ways to produce it at home, perhaps cheaply and above all easily.

The eye then fell on PET bottles, an inexpensive material that we all have at home (how many of us buy drinks in bottles of perhaps more than a litre?), so much so that the last few months have seen a veritable boom in projects for machinery to transform this everyday object into beautiful plastic to be melted down and reused to print our wishes. So far, it all seems easy, but how come we still don't all have this machinery to make our own plastic at home?

The answer is quickly said, of opensource projects available on the Internet, there are no 'complete' machines at 100% that take into account all the case studies of polymer processing, indeed, very often these designs are barely sketched out. As a result, the material obtained is shoddy, often almost impossible to print, very fragile, and in low quantities compared to the bottles used to prepare it. Finally, these designs reach such high costs that their realisation is practically meaningless.

What is PET?

Before we start explaining PET recycling, it is necessary to explain what the material is and how it is used.

Polyethylene terephthalate, known as PET, is a plastic commonly used to produce bottles and food containers. It is valued for its properties of lightness, mechanical strength and transparency. Its widespread use has led to interest in the possibility of recycling it industrially (along with polyethylene and polypropylene, two other common materials in our homes) but has also created a significant problem of plastic waste disposal, with negative consequences for the environment. Although in developed countries it is therefore possible to recycle that part that is not dispersed into the environment, in many other countries this ends up entirely in landfills or literally thrown into the street. PET is chemically very similar to PETG, a plastic that is very popular among 3D printers due to its superior mechanical and thermal resistance characteristics compared to PLA, but which does not require an enclosed chamber to be printed like ABS. PETG is specially formulated to be able to be printed at a lower temperature than PET, a fundamental requirement until a few years ago when many of the cheapest and most popular printers did not allow to exceed 250°C as a printing temperature. Today, however, the 3D printer market has evolved and higher-performance hotends (extruders) are affordable and compatible with even the cheapest printers. The time is therefore ripe for everyone to be able to print PET too!

How PET is recycled

Without going into too much detail about industrial recycling, some clarification must nevertheless be made! Industrial recycling of this plastic involves several steps, each costing money in terms of resources, machinery and personnel, and can be broken down into the following stages:

- Waste collection in cities; bottles are thrown into the plastic bin together with other packaging waste (PE, PP, PS, PLA and many others) and collected by lorries and taken to sorting centres

- Separation and cleaning; unfortunately, you cannot recycle all plastics together (except by converting them into energy in waste-to-energy plants) and so this must first be separated by type of plastic (e.g. all PET together, all PE together, and so on) and then further divided by colour. This division is essential because, if you mixed PET from coloured bottles, what you would get is a brownish plastic (like when you used to mix different coloured Play-Doh when you were a child) that certainly nobody would use to make new plastic bottles! (imagine buying brownish bottled water). Finally, the resulting PET is shredded into small, easy-to-process pieces and washed.

- Introduction of recyclate into industrial production; suitable PET batches are then taken to industrial production plants and mixed with virgin plastic (and sometimes other additives to improve its performance) to produce new items. Mixing virgin plastic with recycled plastic is essential because by recycling it, the plastic is weakened (it undergoes thermal stress because it is remelted several times and mechanical stress because it is shredded and shredded) and can hardly be used as is to produce a new object.

Reading through this list, it is clear that for industrial recycling to make sense, large quantities of plastic have to be collected, a lot of investment has to be made in infrastructure, a lot of energy has to be consumed to run all these machines, and there is a lot of water usage! Not to mention how much CO2 we put in to run the trucks that will eventually bring back to us that same plastic we threw away months ago! One way to reduce the environmental impact of plastic consumption (and its recycling) is therefore by reducing the waste itself. If the bottle is recycled at home, it will not be transported around, will not have to be divided, washed and then re-melted to produce new items, reducing the impact of the whole recycling chain.

How to recycle bottles - The PET Machine

Gianfranco, maker, PhD student in Materials Engineering and Industrial Biotechnology and technician at the DICAM department of theUniversity of Bologna, has been working for months on combining the positive aspects of the various prototypes proposed on the internet, often making his own personal modifications, in order to create a complete machine that is economical to build, reliable, easy to use and that produces a filament that is as perfect and simple to print as possible, while also refining all the pre- and post-production stages, such as the processing of the bottle before cutting by reforming and the drying of the filament to remove moisture and make the filament more resistant. The machine is unveiled in the II Innovation Faire in Sovramontewhere he worked tirelessly for three days to produce filament which, in the meantime, was being printed by a fantastic Prusa Mini (thanks again to Andrea of Prusa Research for lending it to the cause!).

(with a stall full of things printed from bottles right at the fair!)

The steps of plastic recycling with the PET Machine

The recycling of the bottle by the PET-Machine takes place in 5 steps:

- Bottles of the same type are collected and the label is removed. If necessary, the glue residue that was present under the label is removed (some companies put almost no glue at all, while others have decided that it is better to abound).

- You put a little water inside the bottle (1-2 fingers are enough) and screw a cap on the bottle with a valve (taken from a bicycle inner tube) and pump some air into it

- The bottle is heated by rotating it in order to homogenise irregularities in the bottles (choked points where the bottle is thinner or points where it is wrinkled); this point is not necessary for many bottles that are already cylindrical

- Using a bottle cutter, a strip of defined thickness is prepared

- The strip is transformed by the machine (through the pultrusion process) to form a cylinder (more or less empty inside) that is ready to be 3D printed.

There is a lot of advice and many guides (written or in videos) on the internet on how to carry out each of these steps, with questionable craftsmanship solutions that can work more or less well and then often introduce more problems than anything else. Fortunately, the months spent optimising the various steps have led to the development of a simple procedure that also takes into account how the filament produced will later be used.

The filament produced can be coloured (with one or more colours) and a minimum amount of electricity and water is consumed for its production (the same water can be transferred from bottle to bottle after the latter is smoothed). In addition, approximately 80-90% of the bottle's weight is used (as the neck and bottom cannot be made into strips), which is then directly moulded without the need to mix it with virgin plastic, drastically reducing the amount of plastic that is thrown in the bin. As a final added value, printing waste (failed prints, media, brim, etc.) can be thrown in the plastic bin and will be recycled with the rest of the PET collected in the city! (which is not possible with ABS, ASA and other types of filament).

The PetMachine controller

Many of the projects on the internet, as we mentioned earlier, consist of expensive components and large quantities of plastic parts (fortunately at least 3D printable). Some, for example, convert entire 3D printers to take advantage of their electronics (but then require a complicated way of controlling the machine through specially devised g-codes) or opt for the use of multiple microcontrollers to manage temperature and machine movement. Others plan to 3D print parts weighing much more than a kilo, making it almost impossible to recover the plastic weight through bottles except within years (a person drinks an average of 1 bottle of water a day).

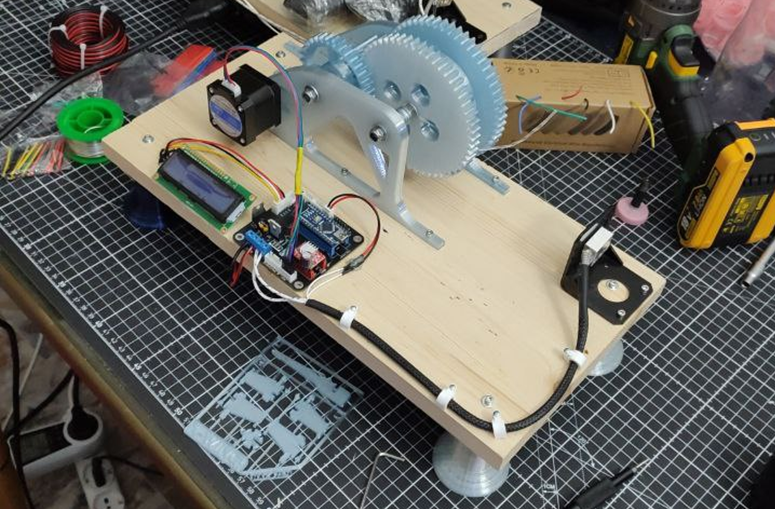

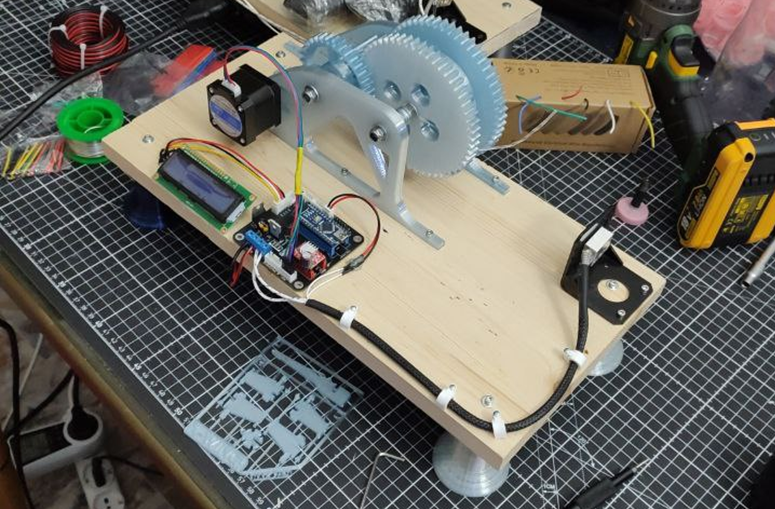

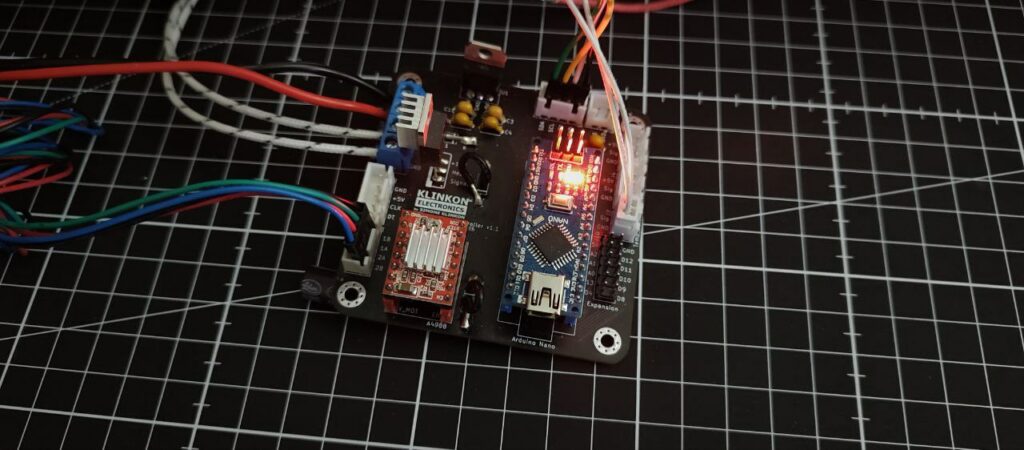

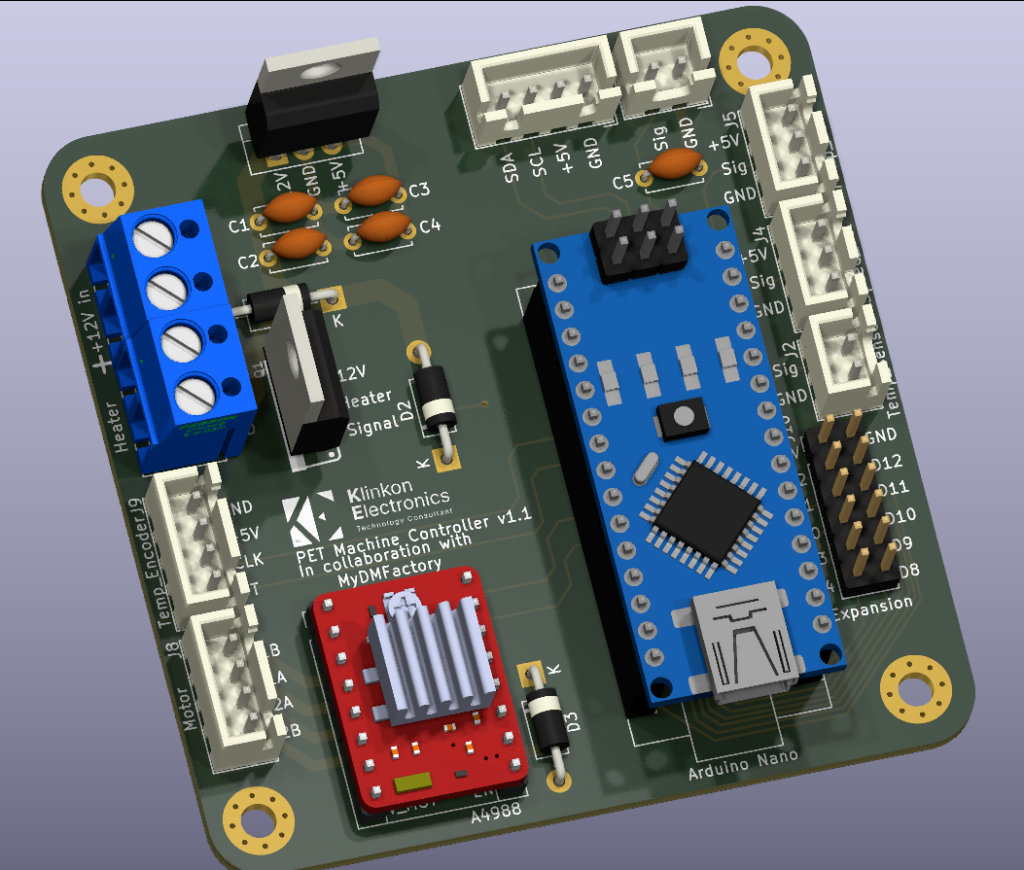

The PET-Machine consists of a few select components, those essential for its operation and as inexpensive as possible, joined together by a plug-and-play board built by us under Gianfranco's watchful eye.

The board, based on an Arduino Nano, manages the temperature of a nozzle specially modified to bend the plastic strip and give it a cylindrical shape of the diameter for most common printers (1.75mm), and manages the speed of the motor that wraps the filament thus created around the spool.

By means of an LCD display and two encoders, it is possible to adjust the desired temperature and speed parameters, adapting them to conditions that may vary from bottle to bottle (but don't worry, it is less complicated than it sounds! So much research and optimisation has already been carried out by Gianfranco), as well as having a wide range of customisation thanks to the expansion connector and the possibility of reprogramming it to your liking.

The filament thus obtained must, of course like any filament for 3D printing, be dried and calibrated (don't forget to test the print flow, luckily once the profile has been made, it is valid for all bottles of the same type). The bottles were in contact with the water they contained for months and it permeated the plastic in the process. Fortunately, it only takes a few hours (2 to 4) at 50°C to dry the filament and make it perfect for printing without a hitch!

Project developments

Currently, the machine has not yet been released to the public, as we are working on several optimisations, starting with the control board and ending with the filament production cycle, which still requires refinement.

2 Responses

Hi , the project released , will it be Open Source?

This is still being finalised, but probably 🙂 🙂